Hochgeschwindigkeitsspindeln aus dem Hause GMN sind für Bearbeitungsprozesse mit extrem hohen Schnittgeschwindigkeiten konzipiert. Ihre Leistungsprofile weisen maximale Drehzahlkennwerte auf, die unter Berücksichtigung höchster Laufruhe erzielt werden.

Ungleiche Massenverteilungen drehender Teile (Spindelwelle, Werkzeug) rufen bei zunehmender Drehzahl steigende, sinusförmige Unwuchtschwingungen hervor, die den Maschinenbetrieb sowie die Qualität der erzielten Bearbeitungsergebnisse beeinträchtigen können.

Höchste Bearbeitungsqualität bei der Fertigung von GMN Spindelwellen gewährleistet eine präzise Massenverteilung und minimale Unwuchtschwingungen bei maximalen Drehzahlen.

Insbesondere drehzahlintensive Produktionsprozesse erfordern eine Unwuchtprüfung und gegebenenfalls ein Auswuchten der produktionsrelevanten Werkzeuge, um die Einhaltung von Schwingungstoleranzen zu sichern.

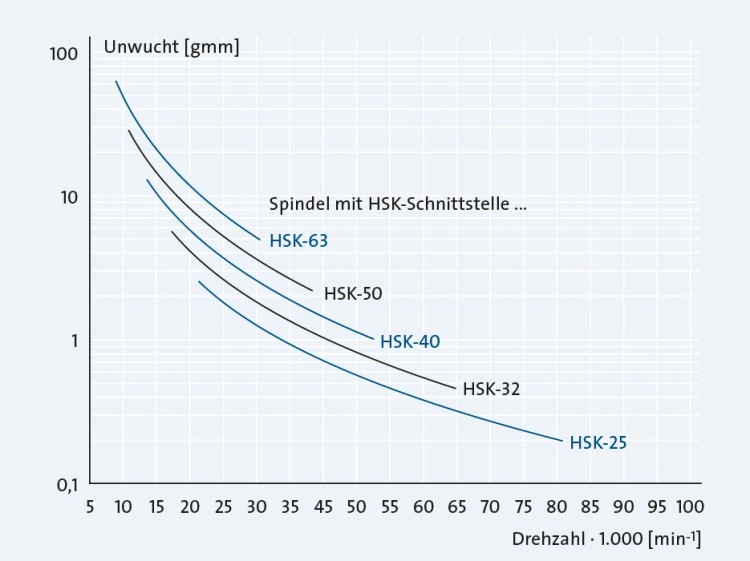

Für die Präzisionszerspanung haben sich in langfristigen und umfassenden Praxiserfahrungen konkrete Richtwerte für maximale Unwuchtschwingungen ergeben, die eine optimale Leistungsauslastung von GMN Spindeln ermöglichen.

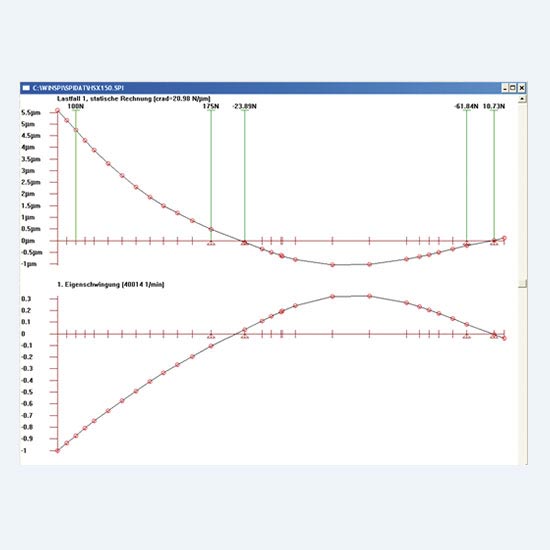

Hinweis zur Abbildung:

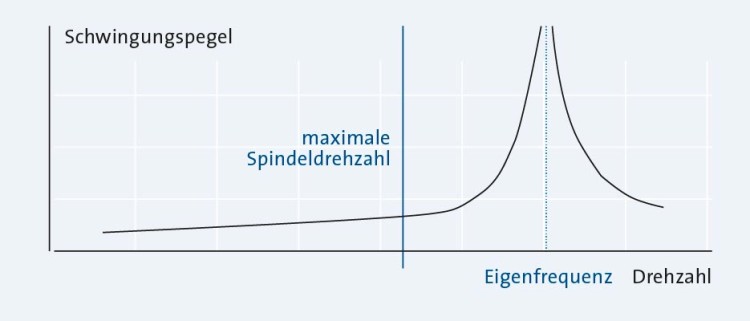

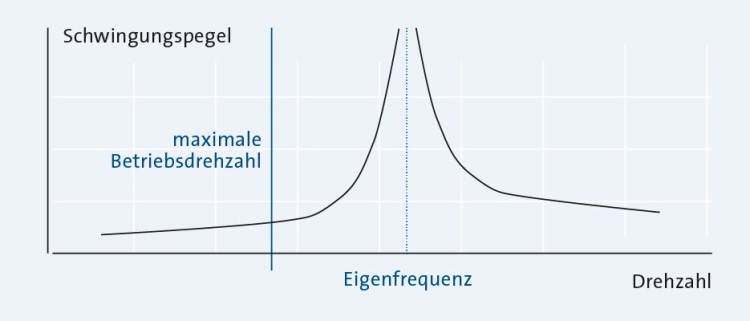

Die Eigenfrequenzen rotierender Systeme verursachen kritische Drehzahlbereiche, in denen extreme Schwingungen auftreten.

Die Verwendung unterschiedlicher Werkzeuge kann den kritischen Drehzahlbereich des Spindel-Werkzeugsystems herabsetzen und zu einer Reduktion der für die Bearbeitung erforderlichen optimalen Drehzahl führen.

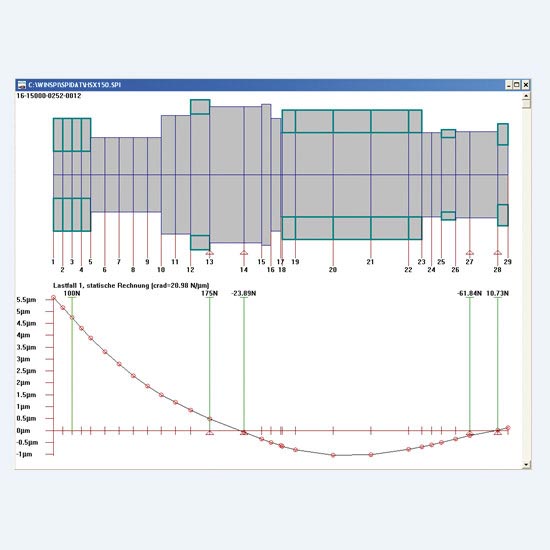

Für den Einsatz von Werkzeugen mit außergewöhnlichen Abmessungen oder hohem Gewicht bietet GMN die Berechnung des statischen und dynamischen Verhaltens des vorgesehenen Spindel-Werkzeugsystems unter Betriebsbedingungen an.

Die sachgemäße Analyse der Berechnungsergebnisse ermittelt konkrete Hinweise zur Spindelauswahl und zur Optimierung des Werkzeugs unter Berücksichtigung belastungsabhängiger Biegelinien, Steifigkeit, Eigenfrequenzen und Lagerbelastungen.

Schwingungsüberwachungsgeräte erfassen die betriebsbedingten Spindelbewegungen und lösen bei kritischen Werten eine Störabschaltung aus, um die Betriebssicherheit des Maschinensystems zu gewährleisten.

Die Erkennung verschleißbedingter Schwingungen der Spindellagerung ermöglicht zusätzlich präventive Instandhaltungsmaßnahmen zur Sicherung nachhaltiger Maschinenlaufzeiten.

Bei der Auswahl und der Auslegung ist zu beachten, dass Schwingungen, die durch andere Maschinenkomponenten verursacht werden, unberücksichtigt bleiben.