Die GMN Fertigungstechnologien sind optimal auf die Erfordernisse von Hochpräzisionskugellagern und komplexen Lagersystemen ausgerichtet.

Eine wesentliche GMN Philosophie ist die Fertigung von Mustern unter Serienbedingungen. Somit wird nach der Produktfreigabe eine identische Qualität bereits ab dem Serienanlauf garantiert.

Für die Präzisionsbearbeitung von Lagerringen steht bei GMN ein für die Serienproduktion von Hochpräzisionskugellagern optimierter Maschinenpark zur Verfügung.

Oberflächengüte und Geometrie stehen stets im Fokus von Optimierungsprozessen, so dass sowohl Standardbaureihen als auch Sonderlager in höchster Präzision gefertigt werden können.

Sonderbauformen:

Werkstoffe:

Für die Präzisionsbearbeitung von Wellen werden unter anderem das Know-how und der Maschinenpark der Spindelfertigung genutzt. Die Schleifbearbeitung von Zylinderflächen und Kugellaufbahnen sind Standardprozesse.

Wichtige Qualitätsmerkmale sind:

Insbesondere, wenn sehr hohe Drehzahlen gefordert sind, ist die Wuchtgüte der drehenden Komponenten entscheidend für die Funktionalität des Endprodukts. Deshalb werden bei GMN entsprechend viele Bauteile anwendungsbezogen feinstgewuchtet.

Für viele Anwendungsgebiete wie z. B. Medizintechnik, Lasertechnik oder Messtechnik werden neben Kugellagern vermehrt komplexe Lagersysteme entwickelt und angeboten.

Die Präzision von Umbauteilen wie Lagerbuchsen und Gehäusen ist für Funktion und Genauigkeit des Systems bis in den µ-Bereich von grundlegender Bedeutung.

Für Fertigung und Montage erforderliche Werkzeuge und Vorrichtungen werden in einem speziell auf den Maschinenpark und das Produktspektrum ausgerichteten Werkzeugbau individuell und zeitnah hergestellt.

Als neutraler Dienstleister führt die Feinmessabteilung sämtliche Vermessungen von Präzisionsteilen durch. Dies betrifft den Wareneingang, die laufende Fertigung sowie Serviceuntersuchungen bei Lageranalysen.

An Standardkontrollen und -vermessungen werden unter anderem durchgeführt:

Die Bezugsnormale werden regelmäßig mit denen der Physikalisch-Technischen-Bundesanstalt (PTB) abgeglichen. Selbstverständlich ist der Feinmessraum vollklimatisiert und schallentkoppelt.

In einem eigenen Prüf- und Messmittelbau werden produktbezogene Messgeräte entwickelt, gebaut und überprüft.

Das reibungslose Zusammenspiel von Mensch, Material und System ermöglicht einbaufertige Baugruppen aus einer Hand – auf einem Qualitätsniveau, das höchsten Ansprüchen gerecht wird.

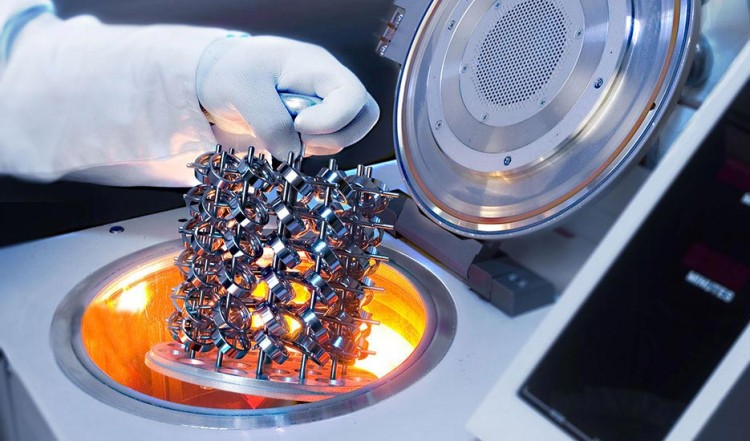

GMN beschichtet seit 1996 auf einer eigenen PVD Sputteranlage (Physical Vapour Deposition) mit einer für Wälzlager-Anwendungen optimierten Beschichtungskammer Bauteile für verschiedene Anwendungsbereiche:

Beschichtet werden zum Beispiel:

Je nach Anwendungsgebiet kommen unterschiedlich hochreine Werkstoffe (Targets) als Haft- bzw. Funktionsschicht zum Einsatz:

Um dreidimensionale Oberflächen effizient beschichten zu können, werden die Werkstückhalterungen individuell angepasst. Technologie-Know-how und unsere Erfahrung in der PVD-Beschichtung sind die Grundlage vieler Entwicklungen und Produkte.

Vor dem PVD-Beschichten bzw. als Endbehandlung für Vakuumanwendungen werden die Bauteile in mehreren Prozess-Schritten gereinigt:

Für viele Anwendungen ist ein zusätzliches Reinigungsglühen der Bauteile erforderlich.

Zur Analyse der Schichten setzt GMN modernste Hochtechnologie ein. Schichtdickenmessungen im Nanobereich und Analysen der Schichtwerkstoffe sind notwendige und hilfreiche Messungen an High-end Lagerung in der Medizin- und Ultrahochvakuumtechnik.